Automotive

Konstante Prozessstabilität und geringste Materialverbräuche für die Automobilindustrie

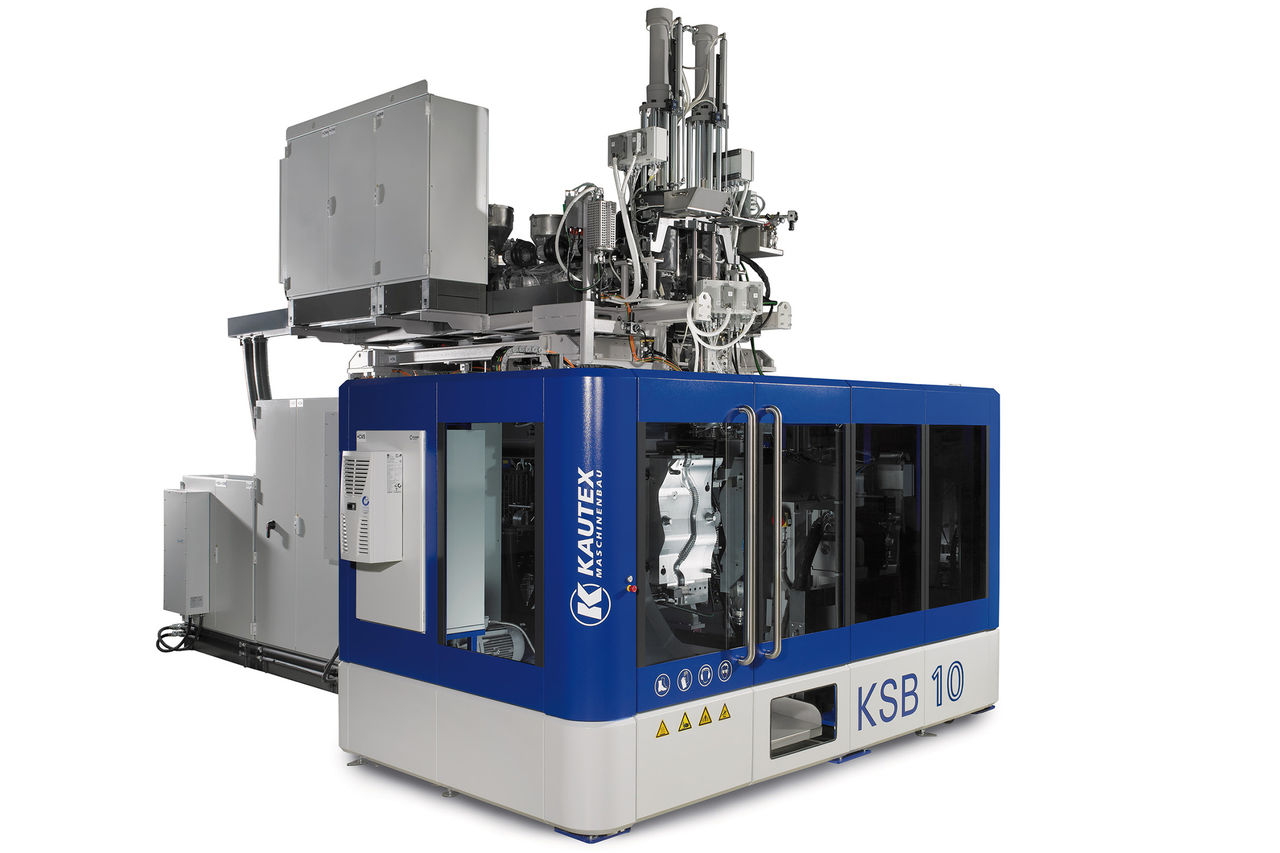

Wenn es um anspruchsvolle Branchen wie die Automobilbranche geht, ist es sinnvoll, mit den erfahrensten Anbietern an den Start zu gehen. Kautex Maschinenbau ist führend bei Entwicklung und Produktion von Kunststoffkraftsystemen. Seit Dekaden sind wir als kompetenter Hersteller für 3D-Blasformmaschinen für Einfüllrohre sowie Lüftungs- oder Klimakanäle bekannt.

Zu unserem einzigartigen Produktspektrum gehören außerdem Lösungen für Heckspoiler, Stoßfänger, Ladeböden sowie die Entwicklung von Composite-Druckbehältern und vielem mehr.

Ausgangspunkt unserer fortlaufenden Erfolgsgeschichte ist die enge Zusammenarbeit mit unseren Kunden und Partnern – von der ersten Idee bis zur Umsetzung. In unseren modernen Technikums-Einrichtugngen entwickeln wir die Projekte bis zur Serienreife. Wir stehen eng an Ihrer Seite – und unterstützen Sie auch in Bezug auf internationale Wettbewerbsfähigkeit, Gewichtsreduktion und Umweltauflagen.

Gründe für Kautex

Know-how

Entwickler der ersten Blasformmaschinen sowie CoEx und C3LS für Kunststoff-Kraftstofftanks

High Speed

Kürzeste Prozesszeiten, optimierte Bewegungsabläufe und ausgeklügelte Nachkühlkonzepte

Effizienz

Gewichtsreduktion, kontinuierliche Inline-Qualitätskontrolle und 100 % Nachverfolgbarkeit

Innovationen

Vorreiter bei der CoEx Technology, PZEV-Tanksysteme mit C3LS

Nachhaltigkeit

Material- und Energieeinsparung zum Beispiel durch energieeffiziente Extruder

Tanksysteme

Unser Angebot überzeugt durch den hohen Wirkungsgrad, die Einhaltung der Evaporations- und Emissionsvorgaben sowie Lösungen für eine möglichst abfallfreie Produktion.

Rohrleitungen

Das heutige Angebot für unsere Kunden teilt sich in zwei etablierte Verfahren auf: das horizontale Verfahren und das Saugblasverfahren.

Die technologische Expertise von Kautex Maschinenbau hat uns überzeugt. Im Bereich der Blasformmaschinen zur Herstellung von Kunststoff-Kraftstoffbehältern gibt es nur wenige Unternehmen, die die Innovationskraft von Kautex Maschinenbau haben.

Dr. Serge Dupont

Industrial Director Division, Capacity Equipment,

Plastic Omnium Clean Energy Systems

K-Vantage

Von der Abmusterung in einem unserer internationalen Techniklabore über die Simulation hin zum kompletten Line-Engineering: Für Ihre Turn-Key-Lösung steht alles zur Verfügung.

Alle Kontakte schnell und einfach

Wir sind gerne für Sie da.

Service Hotline

Sie erreichen uns telefonisch unter